Kerajang tembagaadalah bahan yang diperlukan dalam pembuatan papan litar kerana ia mempunyai banyak fungsi seperti penyambungan, kekonduksian, pelesapan haba, dan perisai elektromagnet. Kepentingannya terbukti dengan sendirinya. Hari ini saya akan menerangkan kepada anda tentangkerajang tembaga yang digulung(RA) dan Perbezaan antarakerajang kuprum elektrolitik(ED) dan pengelasan kerajang tembaga PCB.

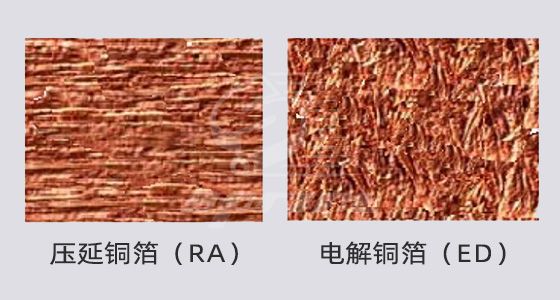

Kerajang tembaga PCBialah bahan pengalir yang digunakan untuk menyambung komponen elektronik pada papan litar. Mengikut proses pembuatan dan prestasi, kerajang tembaga PCB boleh dibahagikan kepada dua kategori: kerajang kuprum bergulung (RA) dan kerajang tembaga elektrolitik (ED).

Kerajang kuprum bergulung diperbuat daripada kosong kuprum tulen melalui penggulungan dan pemampatan berterusan. Ia mempunyai permukaan licin, kekasaran rendah dan kekonduksian elektrik yang baik, dan sesuai untuk penghantaran isyarat frekuensi tinggi. Walau bagaimanapun, kos kerajang kuprum yang digulung adalah lebih tinggi dan julat ketebalan adalah terhad, biasanya antara 9-105 µm.

Kerajang kuprum elektrolitik diperoleh dengan pemprosesan pemendapan elektrolitik pada plat kuprum. Sebelah licin dan sebelah kasar. Bahagian kasar terikat pada substrat, manakala bahagian licin digunakan untuk penyaduran elektrik atau etsa. Kelebihan kerajang kuprum elektrolitik adalah kos yang lebih rendah dan pelbagai ketebalan, biasanya antara 5-400 µm. Walau bagaimanapun, kekasaran permukaannya adalah tinggi dan kekonduksian elektriknya lemah, menjadikannya tidak sesuai untuk penghantaran isyarat frekuensi tinggi.

Klasifikasi kerajang kuprum PCB

Di samping itu, mengikut kekasaran kerajang tembaga elektrolitik, ia boleh dibahagikan lagi kepada jenis berikut:

HTE(Pemanjangan Suhu Tinggi): Kerajang tembaga pemanjangan suhu tinggi, terutamanya digunakan dalam papan litar berbilang lapisan, mempunyai kemuluran suhu tinggi dan kekuatan ikatan yang baik, dan kekasaran biasanya antara 4-8 µm.

RTF(Kerajang Rawat Terbalik): Kerajang kuprum rawatan songsang, dengan menambahkan salutan resin khusus pada bahagian licin kerajang kuprum elektrolitik untuk meningkatkan prestasi pelekat dan mengurangkan kekasaran. Kekasaran biasanya antara 2-4 µm.

ULP(Profil Ultra Rendah): Kerajang tembaga berprofil ultra rendah, dihasilkan menggunakan proses elektrolitik khas, mempunyai kekasaran permukaan yang sangat rendah dan sesuai untuk penghantaran isyarat berkelajuan tinggi. Kekasaran biasanya antara 1-2 µm.

HVLP(Profil Rendah Halaju Tinggi): Kerajang tembaga profil rendah berkelajuan tinggi. Berdasarkan ULP, ia dihasilkan dengan meningkatkan kelajuan elektrolisis. Ia mempunyai kekasaran permukaan yang lebih rendah dan kecekapan pengeluaran yang lebih tinggi. Kekasaran biasanya antara 0.5-1 µm. .

Masa siaran: Mei-24-2024